Высокоразрешающие кантилеверы (полностью производимые в России), изготовляемые из монокристаллического кремния предназначены для бесконтактного, полуконтактного и контактного режима сканирования АСМ. Кантилеверы являются аналогами зарубежных моделей — NSG01, NSG10, NSG03, NSG30, CSG01, CSG10, CSG30.

Основание кантилевера

- Материал: монокристаллический кремний n‑типа с объемным сопротивлением 0,003 Ом*см, легированный фосфором

- Стандартный размер основания: 1,6х3,4х0,5 мм

- Основание трапециевидное в поперечном сечении (см. рисунок)

- Основание совместимо с основными коммерческими образцами атомно–силовых микроскопов

- Базовый кремний высоко легирован во избежание электростатического заряда.

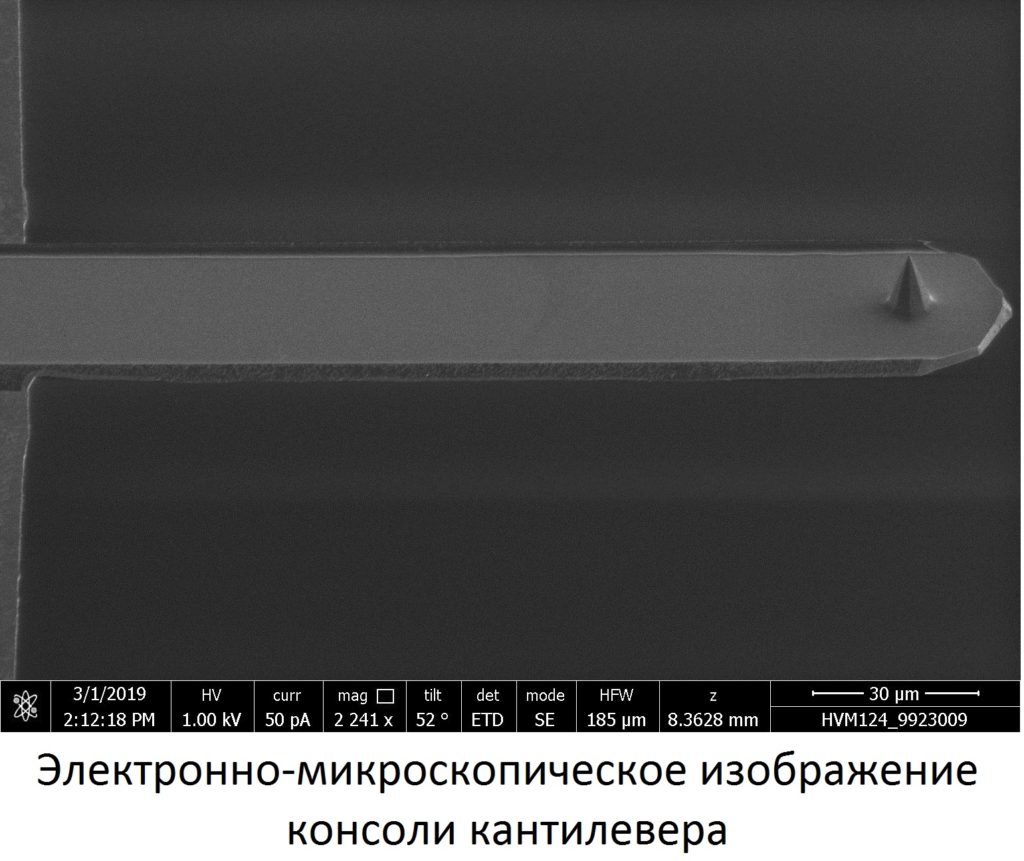

Консоль

- Прямоугольной формы

- Длина, ширина и толщина консоли задается спецификацией на зонд

- Пригодна для использования в контактном, полуконтактном и бесконтактном методе измерений

- Основание иглы находится на контролируемом расстоянии 10-15 мкм от свободного конца консоли

- Обратная сторона консоли покрыта высокоотражающим слоем алюминия (отражающая способность в 2-3 раза лучше в сравнении с зондом без покрытия)

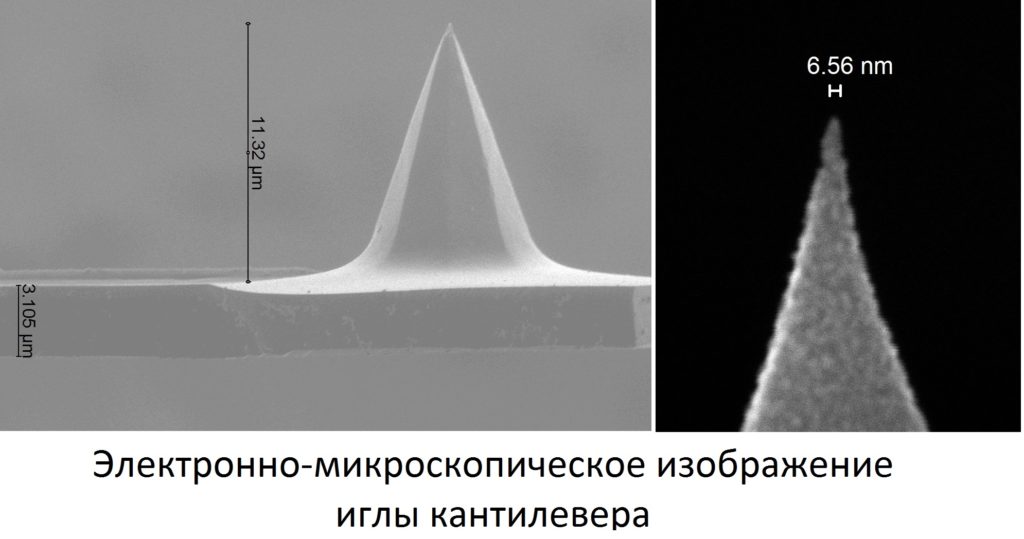

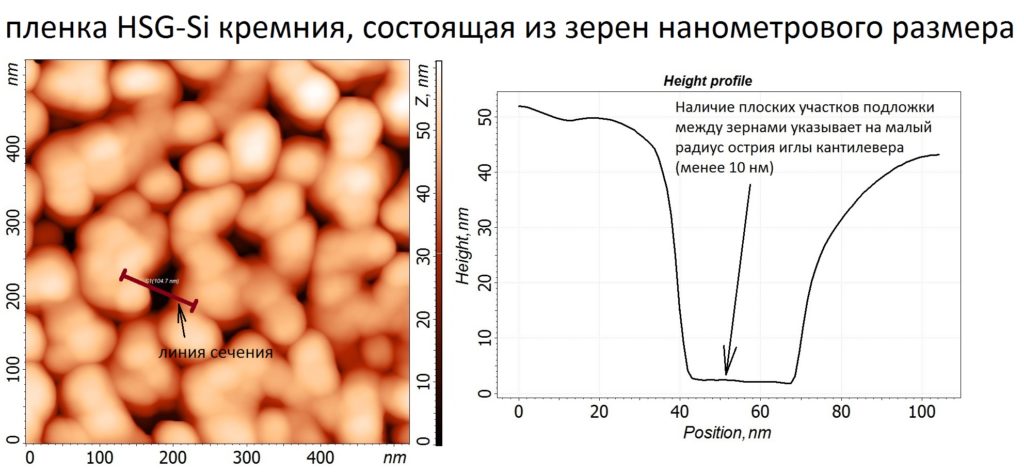

Игла (острие)

- Форма иглы конусообразная

- Высота иглы 11 — 15 мкм

- Гарантированный радиус острия иглы 10 нм

- Смещение основания иглы от свободного края консоли 10-15 мкм

Цены отечественных кантилеверов значительно меньше зарубежных аналогов. Возможны варианты с алюминиевым Al отражающим покрытием на обратной стороне консоли и без отражающего покрытия. Зонды упаковываются в специальные контейнеры «GelPak» по 15 штук и по 50 штук.

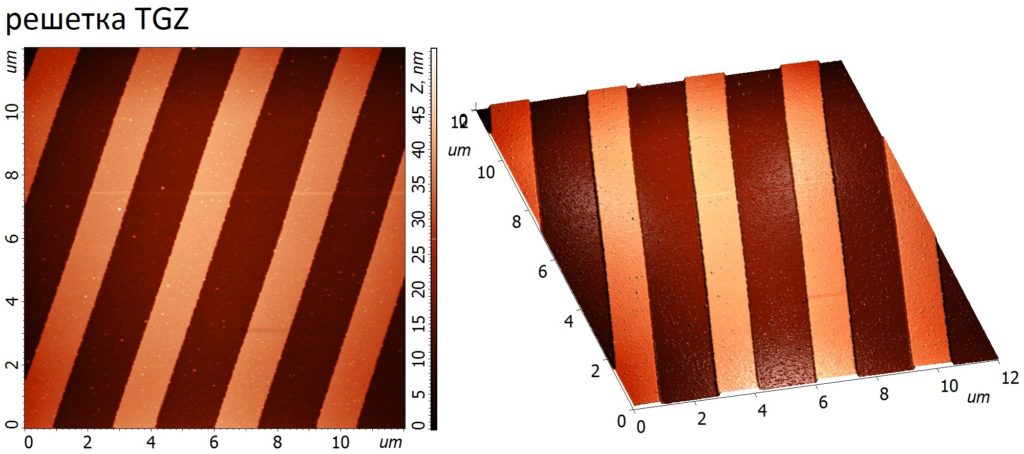

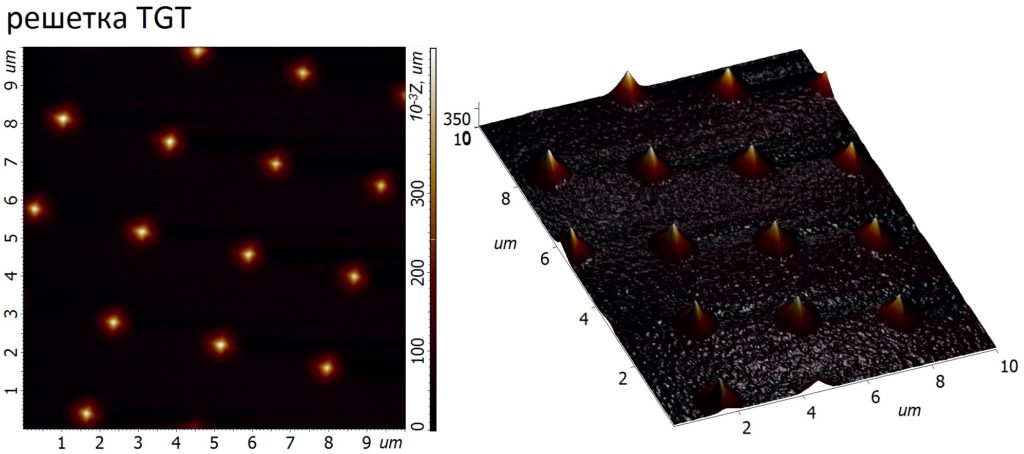

Примеры АСМ-изображений, измеренными кантилеверами Изготовленные кантилеверы тестировались на атомно-силовом микроскопе P47 (компании NT-MDT). На рисунках показаны примеры измеренных АСМ-изображений пленки кремния HSG-Si, состоящей из зерен нанометрового размера и различных калибровочных решеток TGZ и TGT для оценки характеристик зонда.

Качество получаемых АСМ-изображений при помощи данных кантилеверов такое же как и при использовании импортных кремниевых кантилеверов (например от компании Nanosensors или AppNano).

Скачать католог кантилеверов Вы можете по ссылке:

Задать вопросы и узнать стоимость кантилеверов Вы можете написав на электронную почту:

n o v a k @ a n g s t r e m . r u